E para finalizarmos o nosso estudo na parte de dosagem, vamos falar um pouco mais sobre os silos de dosagem, Caçamba de pesagem e Misturadores.

Mas antes de trazermos as novidades abaixo vou deixar a dica de três textos que escrevi anteriormente.

Então focando no que é mais atual de cada um dos itens acima vamos começar pelos silos de dosagem.

Desde de 2015 até os dias atuais, pouco se alterou a respeito dos silos de dosagem, esse não é um componente em uma fábrica de ração que se tem grandes problemas para se fabricar.

Uma prova disso é que empresas de médio e grande porte que estão mais ao norte e nordeste do Brasil estão optando por construir esses equipamentos internamente e estão comprando somente aquilo que possui uma alta tecnologia envolvido no processo de fabricação.

Uma observação que gosto de fazer sobre silos de dosagem é a de aproveitar o máximo de espaço possível dentro de uma fábrica de ração, pessoalmente sou um incentivador de silos panelock nas dosagens, por dois motivos:

- Aproveitar o máximo de espaço possível dentro da área determinada para dosagem para armazenar os ingredientes.

- Quando se utiliza silos panelock, temos menos pontos e acumulo de sujeito dentro da fábrica e isso facilita a higienização da planta.

Sobre o calculo de volume dos Silos vou passar a fórmula para os silos redondos e quadrados:

Silos Redondos: V = pi . r². h onde:

V: Volume que procuramos; pi: 3,141516; r: raio do silo e h: é a altura do corpo do silo;

V: Volume que procuramos; pi: 3,141516; r: raio do silo e h: é a altura do corpo do silo;

E para silos Panelock (Quadrados temos):

Volume Silo Panelock: V= L . L . h

V: Volume que procuramos; L: Lados do Silos; e h: é a altura do corpo do silo;

Volume do Cone de Silos Panelock:

V: Volume que procuramos; Ab: Área da base; e h: é a altura do corpo do cone;

Sobre as rocas de dosagem, também tenho pouco a comentar, gostaria de ressaltar mais um vez para que se evite trabalhar com roscas muito compridas de forma inclinada, pois a forma como são instaladas dificulta uma manutenção tomando tempo que poderia ser utilizado fabricando ração.

Nem todas as matérias primas se comportam bem com uma angulação na rosca de dosagem e outro ponto importante é o comprometimento da precisão na hora da dosagem. E por ultimo o acumulo de produto dentro da rosca podendo gerar o aparecimento, insetos e bolores, por causa da variação de umidade e temperatura no ambiente.

A caçamba de pesagem não teve grandes alterações, ainda teremos uma caixa metálica apoiada sobre células de carga. O que podemos destacar positivamente nesse equipamento é um aperfeiçoamento da precisão das células de carga possibilitando realizar pesagens mais sensíveis e em menores quantidades como no caso dos premixes com ótimas precisões.

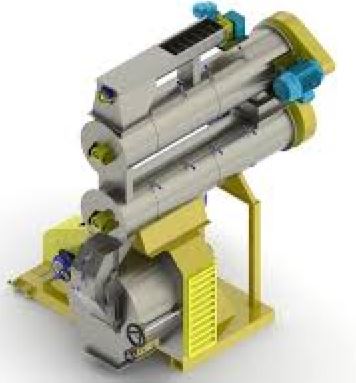

E por ultimo temos os misturadores, nos últimos anos, a agilidade dos misturadores durante o processo de mistura foi o que mais atraiu grandes cooperativas e empresas dos setores de ração animal que trabalham com grandes volumes.

Empresas que fabricam rações para avicultura e precisam sempre estar com a produção de ração farelada a frente da linha de peletização fez com que as empresas se mexessem para desenvolver equipamentos que tivessem três características principais:

- Agilidade;

- Alto percentual no coeficiente de mistura;

- E que retivesse a menor quantidade possível de produto.

Em cima disso tivemos o desenvolvimento dos misturadores de pás que melhoraram e muito a qualidade da mistura, e ainda tiveram um bônus de reduzir o tempo média de mistura de 5 para 3 minutos, em alguns casos essa mistura chega a ser de 1:30 minutos.

Hoje ainda não sou capaz de opinar qual é o melhor misturador de pás, se seria com um eixo ou com dois eixos. Ambos conseguem atender a todos os requisitos acima mencionados. Sendo também que ambos possuem desvantagens que podemos mencionar em um outro momento e fazer uma análise mais profunda.

O que não podemos mais utilizar são os misturadores verticais e horizontais de helicoide, atualmente os novos padrões de produções exige que esse equipamento tenha mais produtividade, mais eficiência no processo e menor contaminação cruzada.

E assim fechamos a parte de dosagem e mistura de uma fábrica de ração. Nos próximos vídeos vamos falar sobre a remoagem ou segunda moagem e pouco a pouco vamos passando por todos pontos de uma fábrica de ração.

Um Forte Abraço e até a próxima!