A partir de hoje estarei dando ênfase nos equipamentos que compõe a torre de peletização, nela será descrita a peletizadora, o resfriador, triturador, aplicação de líquido e calha para pós.

Esta semana estou aproveitando um texto escrito pelo Consultor Antônio Klein a respeito da peletizadora e seus componentes e o que deve ser levado em consideração ao se adquirir um equipamento para produção de ração peletizado.

A indústria de rações para animais é muito significativa no Brasil e no mundo. A produção anual mundial de rações gira em torno de 700 milhões de toneladas métricas. Segundo o IFIF – Internacional Feed Industry Federation, o Brasil é o quarto maior produtor mundial de rações, superado pelos Estados Unidos da América, pela União Europeia e pela China, respectivamente os maiores produtores. Segundo a mesma fonte, esses quatro produtores são responsáveis por cerca de 70% da produção mundial. No Brasil, segundo o SINDIRAÇÕES, foram produzidos 65 milhões de toneladas de rações em 2014, o que representa um orçamento anual acima de 83 bilhões de dólares.

Mediante cifras tão significativas, não restam dúvidas sobre a importância de dedicarmos tempo e dinheiro visando aperfeiçoar todos os processos que envolvem esta indústria desde a produção, o processamento e a logística dos ingredientes que compõem a ração e os processos que envolvem as fábricas de rações diretamente.

Nutrição e formulação – como todos os processos correlatos com a pesquisa, desenvolvimento e análises laboratoriais. A recepção, o beneficiamento e a estocagem dos ingredientes e os processos industriais como dosagem, moagem, mistura e os tratamentos térmicos. Neste último, insere-se a peletização das rações e todos os processos a ela vinculados. A importância da peletização é correlacionada à economia de processo e também a segurança alimentar, pois a ração faz parte da cadeia produtiva de alimentos para nós humanos.

Inúmeras áreas têm contribuído para melhorar a eficiência da produção animal, como a genética e a nutrição animal. Assim, também a tecnologia de processamento das rações tem avançado bastante ao longo do tempo, visando atender a essas demandas, a reduzir os desperdícios e a maximizar o uso dos recursos através de uma maior precisão, garantindo a segurança alimentar e a possibilidade da rastreabilidade completa de seus processos.

Nesta abordagem, temos como principal objetivo tratar o processo de peletização de rações, focando mais os aspectos de custos benefícios e as inovações tecnológicas. No entanto, como os aspectos operacionais e de instalação são causas frequentes do insucesso no uso desta tecnologia, não poderíamos deixar de apresentar alguns pontos relevantes nesse sentido, pois, se não forem minimamente observados, os benefícios almejados não serão alcançados.

Depois de processar toda a matéria prima, ela chega à torre de peletização é importante ter uma boa flexibilidade nesse setor, o primeiro equipamento na torre será os silos de armazenamento da peletizadora. O ideal é ter silos grandes de armazenamento para pelo menos um dia de trabalho, caso seja possível ter essa folga na produção a fábrica estará resguardada em caso de uma eventual quebra de equipamento antes da peletização, se os silos estiverem cheios ele ainda terá pelo menos um turno inteiro para resolver o problema, outra vantagem é que se a moagem e a mistura dele forem mais rápidas que o processo de peletização ele não terá que trabalhar a fábrica de farelado o dia todo e com isso poderá economizar energia na fábrica.

A peletização, apesar de ser um processo aparentemente menos definido no uso das variáveis ou fatores envolvidos, é o processo sobre o qual se tem menos dúvida em relação a sua validade econômica, ou seja, a relação custo/benefício.

Quanto ao uso da extrusão também não há dúvida, pois, em função do seu alto custo e da baixa capacidade de produção, só é viável para rações de alto valor de mercado, como é o caso de rações para animais de estimação, criação de peixes e para animais de competição. No caso de rações para animais aquáticos, é interessante, pois permite definir o peso específico da ração o tempo de flutuação e a estabilidade da ração em água, o que é muito importante.

Como a expansão é um processo intermediário, tanto na intensidade do uso dos fatores no processamento quanto no custo, parece ser um processo interessante de ser mais bem avaliado sob o ponto de vista do custo/benefício. Essa opinião pode ser fundamentada nos seguintes aspectos: (1) o custo do processo é muito baixo em relação ao custo da formulação, e (2) a existência de empresas que desenvolveram trabalhos de pesquisa intensos, tanto em nível de granja experimental quanto no campo, e que encontraram uma boa rentabilidade.

Finalmente, sob o ponto de vista da melhora na eficiência alimentar e na ação sobre os micro-organismos, a melhor é extrusão, depois a expansão e, por último, a peletização. Por outro lado, os custos fazem o caminho inverso, e eis a questão do equilíbrio custo/benefício desses processos.

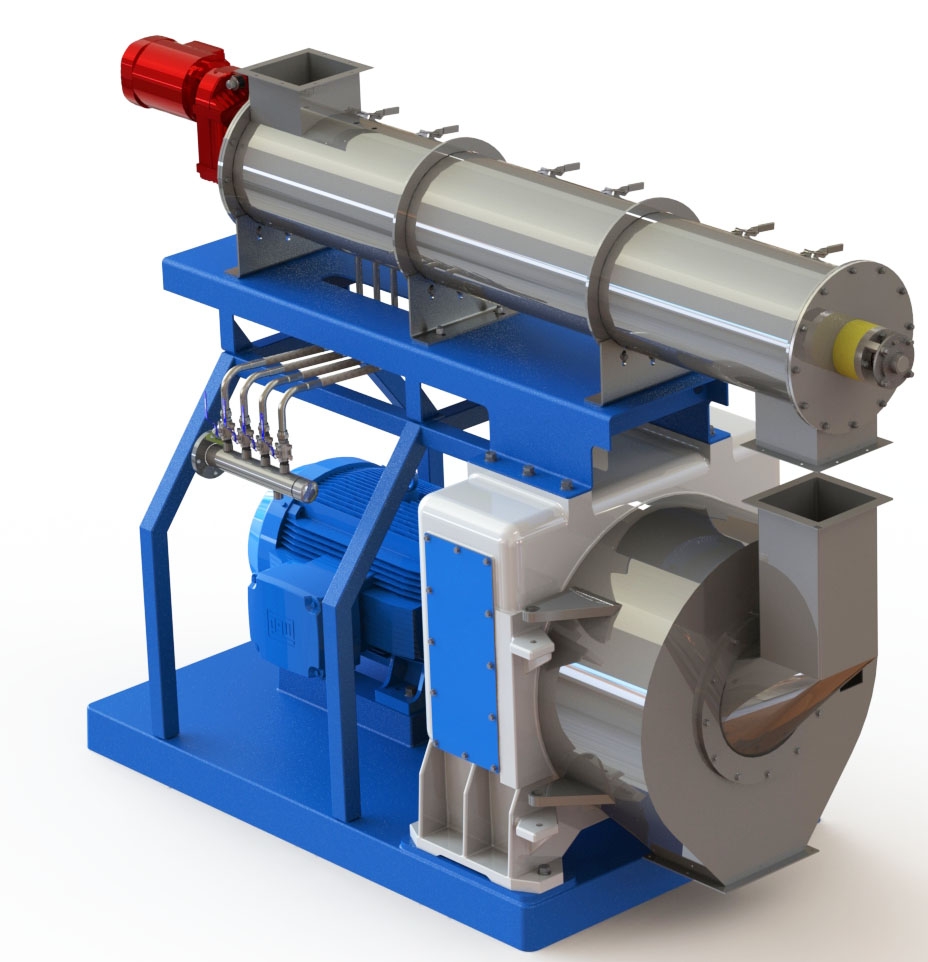

Peletização:

Pode ser definida como a transformação da ração farelada em granulada através de um processo físico-químico, adicionando-se vapor à ração farelada e submetendo-a aos fatores temperatura, umidade e pressão por um tempo determinado, visando aos seguintes objetivos básicos:

- Pré-cozinhar a ração visando a atuar sobre as paredes celulares e, desta forma, proporcionar a gelatinização parcial do amido, plastificar as partículas sólidas, em especial as proteínas, amolecer as fibras e assim melhorar a digestibilidade e a qualidade dos pellets. Esta ação sobre as paredes celulares facilita também a ação dos agentes digestivos;

- Aumentar a palatabilidade da ração;

- Mudar a forma física (tamanho das partículas). Facilita e estimula a ingestão;

- Evitar ou reduzir a seleção dos ingredientes;

- Evitar ou reduzir os efeitos da desmistura;

- Aumentar a densidade da ração reduzindo espaços de armazenamento e custos de transporte (válido apenas para alguns tipos de rações);

- Diminuir as perdas de ração tanto por geração de pó na armazenagem e no transporte quanto na cama aviária;

- Reduzir os micro-organismos – (Principalmente Salmonela);

- Aumentar a durabilidade da ração (shelf life);

- Minimizar a energia de consumo por parte dos animais.

Condicionamento

Como no processo de peletização o fator pressão é pouco intenso, pois só acontece na passagem da ração pelo furo da matriz, a eficácia do processo depende praticamente da qualidade do condicionamento, em que os fatores tempo e temperatura fazem toda a diferença, pois os demais (umidade e pressão no furo) são fortemente dependentes e influenciados pela relação de uso destes.

Portanto, dever-se-ia saber com bastante precisão qual o tempo e a temperatura ideal para cada tipo de ração no condicionamento para a obtenção dos maiores benefícios possíveis. O principal motivo dessa problemática é a complexa análise em função dos múltiplos fatores envolvidos como as várias formulações possíveis, os diferentes tipos e origens dos ingredientes, o vapor e os equipamentos, os fatores ambientais, entre outros. Entretanto, no processo da produção de ração peletizada, há inúmeros fatores simultaneamente, e muitos não são controláveis. Logo, torna-se complexo avaliar a influência específica de um fator individualmente, suas combinações e interações.

Pode-se compreender melhor essa dificuldade com os dois exemplos a seguir: (1) tipo de amido: se usarmos cereais de inverno ou de verão; se utilizarmos milho mole, semiduro ou duro, mais ou menos sorgo; (2) granulometria: existe muita controvérsia em relação ao tema na literatura, e tem uma influência decisiva no tratamento térmico. No entanto, há um relativo consenso de que, quando peletizamos a ração, a granulometria deve ser menor (entre 500 e 700 micros), pois, quanto menor o tamanho da partícula maior será a superfície de contato e consequentemente maior será a ação do vapor sobre estas partículas, melhorando a eficácia do tratamento térmico. Essa tese por vezes é questionada, principalmente quando a qualidade dos pellets não é muito boa, não tendo muita resistência e assim aumentando, durante a sua manipulação, o percentual de finos. Não há dúvida de que a qualidade dos pellets tem importância, mas também é verdade que o fino oriundo da ruptura e desgaste dos pellets é diferente do fino que encontramos na ração farelada, pois a ação dos fatores temperatura, umidade e pressão mudam a estrutura e a composição destes finos.

A indicação dos tempos de condicionamento, variando entre 9 e 240 segundos, demonstra essa controvérsia. O problema é que, se o tempo for mal dosado, poderemos ter prejuízos em vez de benefícios. Se o tempo, a uma determinada temperatura, for muito curto, não teremos os efeitos benéficos esperados e, se for longo demais, causaremos sérios prejuízos a alguns componentes da ração. Vários testes, realizados em granja experimental e no campo, parecem indicar um bom tempo de condicionamento para fórmula de alto teor de amido, em torno de 30 a 40 segundos ou um pouco mais até 60 segundos para uma temperatura um pouco acima de 80ºC, recomendada para esse tipo de fórmula.

Vapor

A qualidade do vapor é fundamental para a obtenção de um pelete de qualidade. O vapor ideal é o saturado. Mas essa condição é encontrada numa faixa muito estreita, na temperatura próxima de 100 ºC. Para não se ter gotícula de água sendo arrastadas com o vapor é recomendada trabalhá-lo na condição levemente aquecido e ter um bom sistema de remoção e coleta de condensado ao longo da linha de vapor. Uma forma prática de avaliar se estamos usando bem o vapor é verificar: (1) se não se formam grúmulos na ração na saída do condicionar; (2) se não tem vapor condensado saindo nas tampas da máquina; e (3) observar o comportamento da máquina através da curva da peletização,. Um dos problemas comuns nas fábricas de rações é ter um sistema de geração e de distribuição de vapor incapaz de proporcionar um vapor de qualidade.

Para a melhor compreensão da importância do vapor, segue questionamentos comuns de se ouvir:

- Por que usar vapor no condicionamento da ração?

R: Para aumentar a temperatura e a umidade da ração.

- Por que aumentar a temperatura?

R: Para, através do pré-cozimento, favorecer as reações físico-químicas (gelatinizar amido, plastificar proteínas) e assim aumentar a digestibilidade da ração e destruir micro-organismos.

- Por que aumentar a umidade da ração?

R: Para facilitas as reações físico-químicas e porque a umidade é um dos fatores determinantes que regulam e agem sobre a passagem da ração no furo da matriz.

Portanto, a adição adequada de vapor é uma ótima forma de modificar as propriedades físico-químicas da ração e reduzir os micro-organismos. Essa modificação, junto com a umidade adicionada via vapor, tem um efeito lubrificante e aglutinante, o que aumenta a peletabilidade da ração, diminuindo o atrito e a força motriz necessária e melhora a qualidade dos peletes e a digestibilidade da ração, de um lado a eficiência nutricional e, de outro, reduzindo os custos de processamento.

As formulações de rações apresentam múltiplas possibilidades e, em função dos seus ingredientes, exigem diferentes tratamentos no processo de peletização. Como seria muito difícil tratar isso fórmula por fórmula, surgiu a ideia de reunir ou fazer agrupamentos de fórmulas, Esses diferentes requerimentos têm sua origem nos diferentes graus de peletabilidade dos ingredientes que compõem a ração. Além dos aspectos individuais dos ingredientes, podemos destacar ainda alguns fatores decisivos que se constituem através da formulação (teor de gordura, teor de proteína, teor de minerais, etc.) e que são determinantes no processo da peletização.

Fator Máquina, Instalações e Regulagens.

Este tema é extremamente importante e, embora reconhecendo que umas boas partes dos insucessos na peletização sejam originadas por problemas vinculados ao maquinário, segue abaixo algumas considerações que devem ser analisadas na hora da compra do equipamento:

Fator Operacional

Uma vez estabelecidos os requisitos de máquina, e essas são feitas adequadamente, temos então os aspectos operacionais, podem ser realizados manualmente ou parametrizados, quando o processo é controlado automaticamente. Esses resumem-se basicamente a:

Produção: De um modo geral, sempre é desejado trabalhar no limite máximo da capacidade de produção da máquina. Mas, no processo da peletização, temos alguns recursos que permitem aumentar a qualidade dos peletes quando reduzimos um pouco a produção. Esse fato pode ser explicado e observado através da curva de peletização. Isso se deve ao fato de que, à medida que conseguimos aumentar a umidade da ração, através do correto condicionamento do vapor, à passagem da ração pelo furo da matriz é facilitada até certo ponto, a partir do qual a água começa a dificultar o processo até chegarmos ao ponto do entupimento dos furos e, neste ponto, teremos os peletes mais duros e resistentes. Em função dessa dificuldade, a produção cai. Portanto, pode-se jogar com essa alternativa para melhorar a qualidade dos peletes.

Condicionamento: Na operação, podemos interferir em dois aspectos importantes que afetarão o condicionamento, quais sejam:

(1) Regulagem da Pressão do Vapor;

(2) Quantidade de Vapor Adicionada.

Adiciona-se vapor no condicionador para aumentar a temperatura e a umidade, influenciando nos aspectos da qualidade e do custo. Os requerimentos dessa relação mudam para cada tipo de formulação. Para compreensão, e em função da sua grande importância no Brasil, exemplificaremos o uso para a ração denominada alto teor de amido.

Nesse tipo de fórmula, a temperatura de condicionamento recomendada é de 80 a 90º C, pois o processo de gelatinização começa de forma mais intensiva a partir dos 80ºC, e não devemos ultrapassar muito os 90ºC para minimizar possíveis perdas de nutrientes e também porque, acima dessa temperatura, começamos a ter dificuldade para conseguir condensar o vapor e, então, perderemos o segundo objetivo que é aumentar a umidade da ração. Vapor não condensado não representará umidade e assim haverá perda de energia térmica. Pelo acima exposto, e sabendo que à medida que a pressão do vapor aumenta, aumenta progressivamente também a temperatura do vapor, podemos concluir o seguinte: quanto menor a pressão de vapor, menor a T ºC do vapor, e isso permite adicionar mais vapor para atingir a temperatura desejada que esteja mais próximo da condensação e, com isso, conseguir-se-á adicionar o máximo de umidade possível, o que é muito desejado pelas vantagens que teremos, conforme enumerado abaixo e demonstrado na curva de peletização:

- Aumento da produção em função do efeito lubrificador (até certo ponto);

- Redução do consumo de energia para peletizar;

- Aumento da vida útil da matriz;

- Diminuição dos custos de produção;

- Equilíbrio da umidade econômica;

- Plastificação das partículas sólidas individuais (em especial as proteínas);

- Gelatinização parcial do amido;

- Redução de micro-organismos;

- Formação de pontes de líquidos (maior adesão).

Fator Adição de Líquidos

A adição de líquidos influencia e pode ser influenciada pelo processo de peletização. Adicionar líquidos a ração afeta diretamente o processo de peletização no que tange a produção, o consumo de energia e a qualidade dos pellets e, indiretamente, o resfriamento quando adicionado antes do resfriador. Por outro lado, o processo de peletização oferece a possibilidade de injetar líquidos ao longo do mesmo. Nesse sentido, quando for desejável adicionar líquidos sensíveis a altas temperaturas ou mesmo substitutos líquidos a produtos em forma de pó sensíveis a temperaturas, como é o caso de algumas vitaminas, enzimas, aminoácidos, eles poderão ser adicionados após o condicionamento e, em especial, após o resfriamento. O mesmo vale para adição de gordura, adições acima de 2% começam a prejudicar a qualidade dos pellets, porque a gordura aquecida vem à superfície lubrificando o furo e facilitando a passagem pelo mesmo, reduzindo a compactação. A gordura também dificulta a absorção da água. Dessa forma, quando for desejado adicionar percentuais maiores de gordura, deve ser avaliada a possibilidade de fazê-lo após o resfriamento. As principais alternativas que temos para adicionar líquidos, além do misturador, são as seguintes: através de um pré-homogeneizador contínuo instalado antes do misturador; no condicionador da prensa na câmara de prensagem; após o resfriador, através da instalação de um elemento misturador (tambor rotativo, engordurador, etc.), antes da descarga da ração nos silos de expedição ou na expedição.

Fonte: FATEC – Antônio Klein