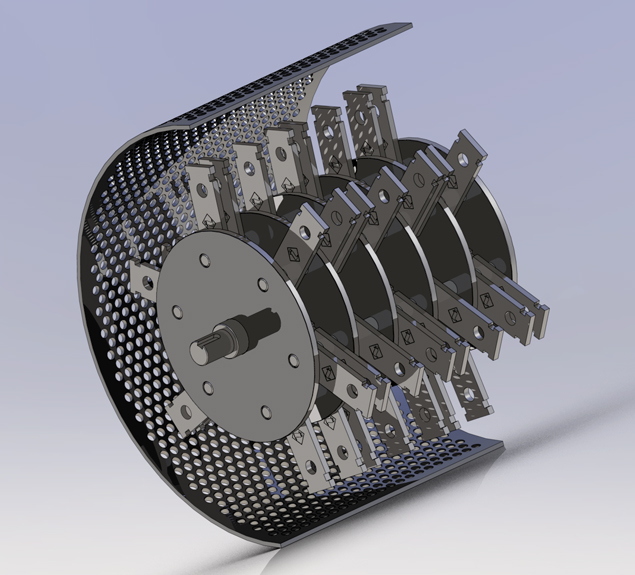

Muito se discute sobre o processo de moagem, o que um moinho deve ter para que a moagem seja mais eficiente e com isso facilite o trabalho do misturador.

Com isso as empresas trabalham muito no desempenho do moinho, redimensionam os ventiladores de sucção, aumentam o tamanho e a quantidade de dos filtros mangas, reposicionam os martelos e modificam as quantidades dentro do moinho e mudam até o design do equipamento tentando buscar o aperfeiçoamento.

Todas essas medidas são válidas, todavia nos últimos anos o martelo foi protagonista nessa evolução. Diversos trabalhos estão sendo realizados para que esse componente tão importante durante a moagem possa ganhar uma sobrevida durante o processo.

Esses estudos buscam não apenas o aumento da eficiência no processo de moagem como também estender a vida útil do martelo.

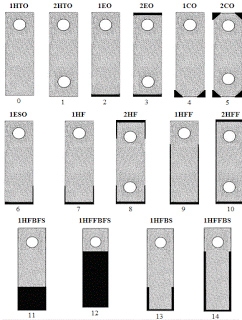

Existem muitos modelos de martelo disponíveis em vários fornecedores ao redor do mundo, Ao mesmo tempo, eles não se diferem significativamente. Os europeus tendem a favorecer um martelo de dois furos simples sem revestimento duro ou com as arestas tratadas. Os sul-americanos tendem a favorecer um martelo com uma extremidade revestida de tungstênio. Cada mercado encontra um tipo de martelo que melhor se adapta às suas necessidades específicas, até porque o desgaste do martelo é consequência do tipo de matéria prima que cada país/continente produz.

A maioria dos tipos de martelos que têm sido desenvolvidos é em decorrência da resolução de problemas operacionais específicos. Em muitos casos, a melhor concepção do sistema de moagem de martelos seria eliminar a necessidade de um tipo “especial” martelo.

Há empresas que utilizam vários tipos de martelos durante ano visando buscar o melhor custo produtivo para a sua fábrica, mas temos que ter em mente que a utilização de um só modelo de martelo nas mesmas posições no rotor tem um profundo efeito sobre o desempenho de qualquer moinho de martelos. Dessa forma é possível reduzir a diferença de peso e com isso é possível manter o balanceamento do conjunto do rotor por mais tempo, e assim gerar uma economia reduzindo as trocas de desnecessárias de eixos, mancais e rolamentos.

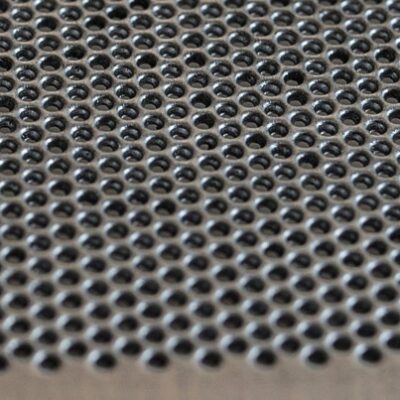

O alinhamento dos martelos deve ser feito de modo que ocupe toda a área da tela, para que esse tenha um maior desempenho durante a moagem, algumas empresas trabalham com posicionamento variado dos martelos, ou seja, no eixo fica um ou dois espaços sem martelos, isso reduz a eficiência durante a moagem e sobrecarrega o trabalho dos outros martelos ocasionando aquecimento dentro da câmara de moagem, o rompimento das telas e o desbalanceamento do rotor.

Uma configuração utilizada é de martelos duplos nas linhas externas. Pois o material que entra na câmara de moagem, se move mais lentamente nas extremidades, assim as linhas externas de martelos trabalham mais e estão sujeitos a um maior desgaste. Outros meios de lidar com este problema por alguns fabricantes é utilizar martelos com maior espessura.

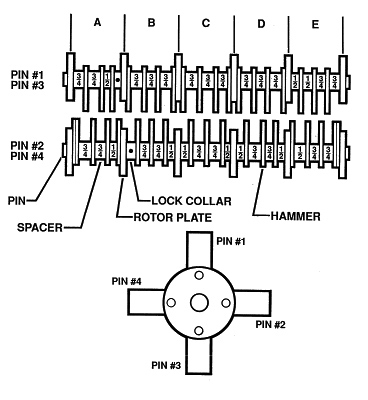

O padrão de martelo descrito abaixo retrata um arranjo ideal do que foi descrito anteriormente, com boa cobertura da área da tela, martelos alinhados a direito e martelos duplas nas linhas externas em eixos opostos. Note-se que uma boa cobertura não significa necessariamente cobri toda á área da tela com martelos, mas distribuir os martelos uniforme quanto possível em toda a área de tela disponível.

O padrão de montagem do rotor (número de martelos utilizados), a posição e o tipo de martelo (revestido ou tratado, com canto vivo ou não) irá afetar a capacidade do moinho e a qualidade (granulometria) dos produtos. Para os produtos frágeis pode-se utilizar mais martelos com isso haverá uma redução da capacidade produtiva, porém haverá um produto mais fino e se a opção por produtos com uma maior granulometria e mais uniforme existe a opção de se trabalhar com menos martelos no rotor, isso fará com que a produção aumente também.

Para formulações com alta concentração e proteína e gordura os padrões de martelos devem ser mais robustos para o processamento. Na verdade, para moer misturas o melhor seria utilizar um rotor com mais eixos para melhorar a qualidade da moagem. Todavia isso não é uma regra, cada fabricante tem sua configuração para que se tenha o melhor rendimento de moagem. Outro fator importante é o operacional, tenho um cliente que utiliza um moinho de 500 HP para fazer o mesmo tipo de ração, entretanto uma unidade trabalha com oito eixos e na outra unidade utilizam-se quatro eixos.

Padrões de martelo e de posições para produtos secos

Quando se deseja um produto acabado relativamente uniforme, utiliza-se um padrão simplificado de martelos. Isto significa que há menos martelos por eixo de modo que ocorrerá menos colisões entre as partículas e os martelos na câmara de moagem. Sistemas com menos martelos demonstrará uma maior eficiência do que os padrões mais martelos porque a partícula sofre menos impactos. Em muitos casos, a eficiência dos moinhos de martelos pode ser melhorada entre 5-10%, bastando para isso reduzir o número de martelos utilizados no moinho. A granulometria será um pouco mais grossa, mas a diferença não é perceptível sem o auxílio de uma análise granulométrica completa e dependendo do tipo de produto que se irá fazer tão pouco afetará o rendimento e a qualidade dos processos subsequentes. Para aumentar a produção e reduzir a quantidade de partículas finas, os martelos devem estar com configuração na qual se utiliza menos martelos e com uma folga maior entre os martelos e a tela.

Quando se utiliza um padrão com menos martelos, a razão HP/martelos também é afetada. Abaixo segue uma relação de HP consumível por martelo em diferentes tipos moinhos de martelo:

1 1) Diâmetro (mais de 36 “/ diâmetro 900 mm) com 1/4” (6,4 mm) de espessura nos martelos, a proporção deve estar na gama de 2,5-3,5 HP / martelo;

2 2) Para moinhos com diâmetro (22 “a 28″ / 500 a 700 mm) com 1/4” (6,4 mm) de espessura nos martelos, a proporção é de cerca de 1-2 HP / martelo;

3 3) Sendo que o ideal para fábricas com moinhos de até 22″ (500 mm) é 1,5 HP/martelo e a de 2 HP / martelo para 28 “(700 mm).

Normalmente, os martelos revestidos e temperados são utilizados para aumentar a eficiência de moagem e reduzir custo com trocas excessivas dos martelos e aumento de paradas para troca dos martelos e acessórios. Tanto o martelo com um furo ou dois furos fornecem resultados satisfatórios, todavia uma boa manutenção é necessária para assegurar que os martelos de dois furos sejam utilizados dos dois lados e esse tenha a mesma eficiência de moagem em ambas as extremidades. É importante notar que o segundo furo do martelo com dois furos está exposta ao processo de moagem, e assim está sujeita a algum desgaste antes de ser utilizado.

Para formulações com alto índice de proteína e gordura, ocorre um aumento da carga sobre martelo, maximizando o contato entre martelos e partículas. Sempre que se aumenta o número de martelos para moer produtos formulações complexo, pode diminuir a capacidade do moinho com quatro eixos, o aumento do número de martelos para essas formulações, muitas vezes, melhora a capacidade do moinho. Em alguns casos, é desejável adicionar mais quatro eixos para maximizar a eficiência da moagem e para melhorar a cobertura de utilização da tela.

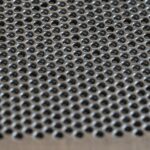

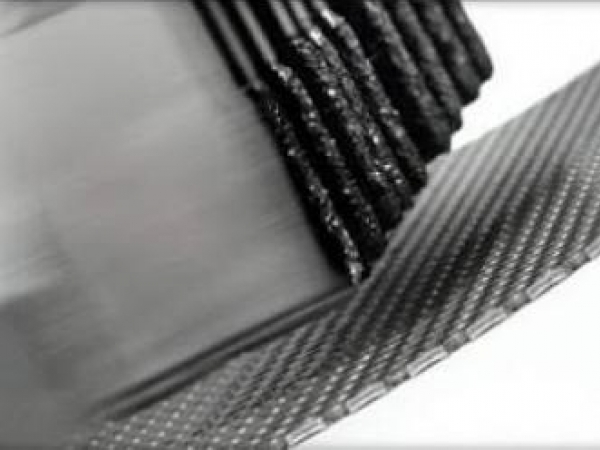

Quanto maior a pressão feita pelos martelos sobre as telas em produtos de difícil moagem, menor a folga entre o martelo e a tela e melhor são os resultados na moagem. Isso é mais facilmente visualizado com uma tela de pequena furação. Nas extremidades utiliza-se o martelo 3/16″ comprimento – 1/4″ de espessura de forma a maximizar o processo de moagem. O desgaste de martelo e tela terá um aumento no desgaste, todavia o processo de moagem será mais eficiente, com granulometrias mais finas. Essa é uma análise que deve ser feita pelos gestores de empresas, pois ele terá um maior consumo de tela e martelo mas em compensação terá um produto com a granulometria desejada.

Com uma configuração de oito eixos e maior quantidade de martelos, a relação de HP/martelo naturalmente diminui. Para formulações com alta quantidade de proteína/gordura em moinhos de martelos grandes (diâmetro de mais de 36 “) e com espessura de 1/4” martelos, a proporção deve estar na entre 1,5-2,5 HP/martelo sob circunstâncias normais, quando se tem formulações mais complexas com alto teor de proteína ou gordura como é caso de rações de super premium e rações para peixes a razão pode chegar a 1: 1 e outro fator na qual se igual essa razão e quando se faz moagens muito finas com é o caso de ração para alevinos na aquicultura.

Para os moinhos de pequenos diâmetros (até 28 “) com espessura de martelo de 1/4” a moagem vai ter uma proporção de cerca de 1: 1 (1HP / martelo) para aplicações normais, sendo que essa relação pode passar para 2: 1 (2 HP / martelos) para moagem muito fina ou para formulações complexas. Nesse caso quando se coloca martelos em todos os oito eixos, tende a reduzir o fluxo no moinho e melhora a cobertura de tela, sem sobrecarregar tanto martelo, eixos ou placas de rotor.

Há também uma relação na qual o desgaste está diretamente ligado a proporção entre HP/martelo. Quando se tem uma amperagem alta os martelos começam a vibrar prejudicando a moagem, e estes tenderão a ter um maior desgaste, principalmente no furo do martelo que está eixo do rotor.

Em alguns casos a distância entre os martelos e a tela é tão grande que o martelo sofre um desgaste na parte superior do martelo. Nesses casos não é correto utilizar um martelo com uma camada mais grossa de revestimento e sim um martelo um pouco mais longo ou em alguns casos verificar o porquê desse espaço, sendo que o correto é o moinho trabalhar a uma distancia de 3-5 mm da tela. Para reduzir a amperagem de trabalho pode-se aumentar o número de martelos ou reduzir a alimentação do moinho o que irá prejudicar diretamente na produção.

Quando se trabalha com uma baixa proporção entre HP/martelos a eficiência reduz drasticamente, ocasiona maiores desgastes nos martelos que ficam nas extremidades do rotor e consequentemente não se tem uma boa cobertura da área da tela para poder fazer a moagem fragilizando pontos específicos da tela, ocasionando o seu rompimento precoce. Em casos extremos o rotor começa a deslizar dentro da câmara fazendo com os martelos entre em vibração durante o trabalho, causando buracos nos martelo e desgaste dos eixos.

Os martelos são parte fundamental do processo e moagem e a escolha do tipo de martelo que se vai utilizar durante o processo faz toda a diferença para que se tenha um produto de qualidade. Nesse caso fica claramente explicito que o barato pode sair caro, hoje temos no mercado moinhos de R$ 5,00 a R$ 20,00. E nem sempre o mais barato lhe trará os mesmos benefícios dos martelos mais caros. Outro fator determinante são os tipos de martelos quanto mais canto vivo, maior a produção, em contra partida maior o desgaste do martelo. Acredito que o melhor que temos para as fábricas hoje são os moinhos revestidos, pois apesar de serem mais caros irão proporcionar uma boa moagem e reduzir o tempo de troca dos martelos em até 4 vezes.

Simulação de um Moinho de Martelo Trabalhando: Vídeo 1 – Vídeo 2