Essa é uma pergunta que pode causar espanto em alguns gerentes ou donos de fábricas de ração, mas ela infelizmente deve ser feita. Hoje temos várias empresas no mercado, oferecendo vários tipos de automação para fábricas de ração animal. Mas na prática o que se vê apenas interligações de equipamentos que se não fizesse esse mínimo trabalho a fábrica não produziria.

Mas o que é automação?

Automação industrial é a aplicação de técnicas, softwares e/ou equipamentos específicos em uma determinada máquina ou processo industrial, com o objetivo de aumentar a sua eficiência, maximizar a produção com o menor consumo de energia e/ou matérias primas, menor emissão de resíduos de qualquer espécie, melhores condições de segurança, seja material, humana ou das informações referentes a esse processo, ou ainda, de reduzir o esforço ou a interferência humana sobre esse processo ou máquina. É um passo além da mecanização, onde operadores humanos são providos de maquinaria para auxiliá-los em seus trabalhos.

Automatização pode ser o mais simples possível com o fazer a interligação elétrica de equipamentos como pode ser operar todo uma planta industrial sozinha com apenas um operador trabalhando na mesa de comando.

A automação possui muitas camadas, quanto mais complexo for o controle industrial menos pessoas estarão trabalhando dentro das plantas industriais.

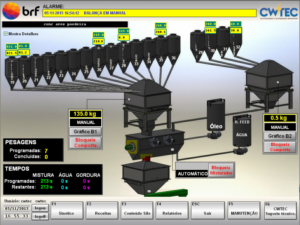

Hoje a automação mais simples que temos é o controle de dosagem e pesagem dos ingredientes da fabrica de ração e a manutenção constante dos transportadores, através dos sensores de nível e movimento. Caso um equipamento quebre a fábrica tem que ir se desligando sozinha para que não haja o desperdício de produto durante o processo produtivo.

Esse é o mínimo que uma boa empresa fornecedora de fábrica de ração deve entregar para os clientes hoje a fim de ter uma fabrica e boas condições de trabalho.

Mas algumas empresas estão além desse processo de automação. E consegue fornecer um pouco mais de dados ao cliente para que ele possa ter um melhor controle produtivo de sua linha de produção.

Hoje no Brasil a pioneira em produção de fábricas de ração completas na qual o cliente pode adquirir uma sistema produtivo desde a recepção e armazenamento de grãos até a linha de ensaque e/ou expedição a granel é a FERRAZ MÁQUINAS, as demais empresas produzem ou somente os transportes e silos, ou somente os equipamentos principais e esses sim vem com a sua automação de fábrica ou se contrata empresas especializadas em somente fazer automação industrial, quando se chega a esse ponto, a brincadeira começa a ficar mais séria, pois, estamos falando de empresas com conceitos de rastreabilidade e controle de processos europeus ou norte americano, e atualmente no Brasil no ramo de ração extrusada, tem pouca implantação desses equipamentos, todavia na área de peletização já temos um melhor aproveitamento desse tipo de automação, pois nesse caso a produção de ração tem que ser revertida em produção de carne no menor espaço de tempo possível.

Há algum tempo atrás eu escrevi um texto com o um título “Eu realmente preciso de tudo isso”? E nesse texto eu somente mencionei o que tinha de macro dentro de uma fábrica de ração. Quem está acompanhando os textos desde o começo consegue chegar a conclusão de que uma fábrica de ração pode ser muito mais complexa do que ela realmente aparenta, nesse ponto temos que falar sobre ao atuadores eletrônicos, pneumáticos, válvulas solenoides.

Esses equipamentos associados a uma boa programação podem fazer uma boa na planta industrial:

– Reduzindo custo;

– Reduzindo mão de obra;

– Fornecendo dados precisas do processo como:

a) Produção;

b) Consumo de matéria prima;

c) Quantidade produto acabado;

d) Perdas de processo;

e) Desgaste de equipamentos e componentes.

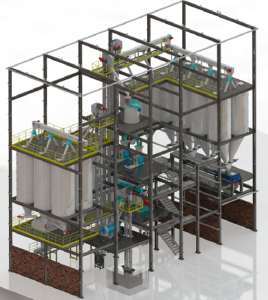

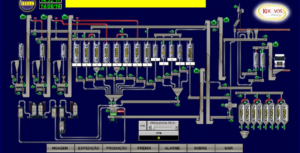

Esse conjunto de textos será mais uma passada geral no fluxograma das fábricas de ração animal extrusada e peletizada, mostrando os prós e contras de se ter uma boa automação das fábricas de ração vamos começar com o mais simples possível até a mais avançada onde teremos os seguintes controles:

– Automação de todo processo;

– Agendamento de produção e expedição;

– Controle de rotas automáticas para os silos de matéria prima e produto final;

– Integração (Importação e Exportação) com Sistemas ERP;

– Rastreabilidade dos produtos em todos os pontos do processo de produção;

– Recebimento de Matérias Primas (Manual e Automático);

– Controle de contaminação cruzada;

– Manutenção preventiva dos equipamentos.

Uma automação bem executado e monitorada pode facilitar muita a vida das pessoas que trabalham com o processo produtivo e evitar perdas durante o processo.

Além de uma boa programação é importante ter painéis com bons componentes elétricos/eletrônicos que irão te garantir uma boa confiabilidade no processo, ao longo dos textos estarei descrevendo alguns componentes e marcas confiáveis para que vocês estejam de olho o que os fornecedores estão lhe fornecendo.

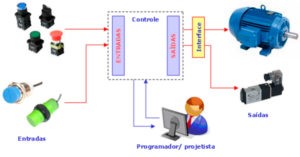

Para uma pequena introdução ao que vamos nos aprofundar e gostaria que vocês pensassem sobre o CLP. O que é? O que faz? E como atua? E por ele que os comandos são passados e interpretados nos equipamentos.

O painel de comando com CLP é um equipamento extremamente indicado para quem deseja tecnologia e produtividade na indústria, pois o CLP é um sistema muito útil, sendo importante conhecer suas vantagens e características em um painel de comando.

A sigla CLP ou Controlador Lógico Programável é um componente instalado no painel de comando e compõe a parte lógica do circuito. Basicamente, ele é utilizado para fornecer as instruções de comandos para os processos e máquinas de uma indústria. Ele funciona por meio de um software que pode se conectar a um computador, e é esse software que vai determinar o que será feito.

O CLP já possui uma memória programada de acordo com as máquinas que serão operadas e isso permite que ele as comande e monitore de forma eficaz e precisa. A estrutura física desses painéis de comando é composta por entradas, que recebem os sinais de comando, e saídas, e são responsáveis por acionar as máquinas a partir do comando solicitado.

Esse sistema de automação é extremamente importante para as indústrias nos dias atuais, principalmente para as montadoras, indústrias alimentícias, industrias de ração, metalúrgicas, têxteis, entre muitas outras. Isso ocorre, pois esse sistema possui inúmeras vantagens. Uma delas é com relação ao espaço, já que o CLP ocupa um espaço bem menor dentro do painel de comando, quando comparado aos sistemas tradicionais, ele também não consome tanta energia e é mais seguro, além de requerer uma equipe menor de manutenção. Além disso, o CLP no painel de comando permite a criação de mais entradas e saídas e possibilita a comunicação com outros CLPs.