Como vimos anteriormente, a peletização traz inúmeros benefícios na fabricação de rações, como redução de perdas por pó, custos de armazenagem e transporte, entre outros. Mas tem seu efeito maior na melhora do desempenho zootécnico dos animais, atuando de forma especial sobre a melhora da conversão alimentar. Contudo, há também efeitos benéficos sobre o consumo da ração: ganho de peso médio diário e, consequentemente, sobre o Fator de Produção.

Como mencionado acima, a peletização é um processo que modifica as condições físico-químicas e microbiológicas da ração, cujos efeitos e principais benefícios já foram enumerados. Os principais aspectos qualitativos normalmente avaliados são os seguintes:

Dureza: Pode ser avaliada através dos testes Kahl ou Schleuniger;

Durabilidade: Pode ser avaliado pelos métodos do Prof. Pfost – Kanzas – DLU/PDI – Pellets Durability Index (é o método mais usado pelo menos no Brasil); método Holmen e pelo método Granulostar.

Método de Holmen: Método Holmen

Metodo Prof. Pfost – Kansas: Método Prof. Pfost

Densidade;

Peso específico: muito importante, pois a partir dele calculamos produção e armazenamento no processamento;

Aparência;

Aspectos organolépticos: cor, sabor, cheiro;

Dimensões: comprimento, diâmetro;

Temperatura e umidade;

Percentual de finos;

Redução microbiológica;

Valor nutritivo: análises químicas; vitaminas.

De um modo geral, a medição e o acompanhamento da qualidade dos pellets é muito menos intensa no Brasil do que na Europa, por exemplo. Entre outras razões, as que parecem levar a isso são: praticamente toda ração na Europa é comercializada (diferente da integração brasileira) e existe uma pressão muito forte dos clientes em relação aos aspectos qualitativos e aparentemente muitas empresas no Brasil ainda não atentaram devidamente para a importância do controle dos aspectos qualitativos da ração peletizada.

Além desses controles, a implantação de programas de qualidade é muito importante. O processo de peletização é um processo que evolve vários riscos que colocam em perigo a qualidade da ração final. Assim, o uso das boas práticas de fabricação, ou melhor, ainda, o uso do programa completo de APPCC (Análise de Perigos e Pontos Críticos de Controle) é muito importante para a garantia da inocuidade da ração peletizada. Certamente, um bom programa de APPCC terá um dos seus PCCs (ponto crítico de controle) na área de peletização. Outra questão é que o programa de qualidade deve abranger é a rastreabilidade.

Um aspecto importante a ser observado é em relação à manutenção da integridade (qualidade dos pellets) após seu processamento até o comedouro. Nesse sentido, a escolha adequada das máquinas e equipamentos após a peletização é muito importante, bem como o seu desenho, o dimensionamento, o acabamento, as velocidades e a auto limpeza. Assim também o transporte da ração até as granjas tem um papel muito importante.

Para ter uma boa qualidade de peletes é necessário fazer uma análise em todos os componentes da peletizadora, segue abaixo os principais detalhes desses componentes:

Matrizes: Aspectos tecnológicos que devem ser observados:

Material usado na confecção: As matrizes são fabricadas, em geral, a partir de aço carbono ou inoxidável (ligas especiais de aços inoxidáveis). Embora as de aço inoxidável sejam normalmente mais caras, são as que trazem a melhor relação custo/benefício, em linhas bem instaladas e bem operadas. A durabilidade das matrizes deve ser controlada para saber a produtividade e a eficácia de cada fornecedor.

A quantidade de furos por área (área furada): No mercado, isso varia, entre os diferentes fornecedores, de 30 a 50%, e esse é um aspecto extremamente importante na capacidade de produção (ton/h) da peletizadora e, por outro lado, pode ser um fator de quebra da matriz. Portanto, encontrar o fornecedor capaz de oferecer maior área furada e garantir uma boa durabilidade é uma questão de competência tecnológica, pois, auxilia muito o custo do fabricante de rações, sem comprometer a qualidade da ração.

A velocidade periférica: As velocidades variam, em geral, entre 5 e 8 m/s dependendo da formulação que é usada. Como regra, quanto mais fácil de ser peletizada a ração, maior deverá ser a velocidade e, quanto mais difícil, menor. Para as fórmulas classificadas com alto teor de amido, comumente usadas no Brasil, são fáceis de serem peletizada, sugerimos velocidade a partir de 7 m/s. Atualmente, já existem empresas que oferecem a possibilidade de variar essa velocidade automaticamente, e isso é uma inovação importante. (4) relação de compressão: É a relação obtida entre o diâmetro do furo e seu comprimento. A escolha é muito importante, pois tem influência na produção, na qualidade, no tempo de permanência, no desgaste da matriz e no consumo de energia elétrica, afetando os custos e os benefícios. Percebemos muita controvérsia no mercado em relação a esse tema, pois muitos técnicos e operadores confundem ou pensam que a compactação é fruto quase exclusivo dessa relação e usam matrizes muito espessas, gastando energia desnecessária (força de atrito) e causando desgaste muito grande na matriz, o que exige mais trocas e custa muito caro. A tese do Sr. Antônio Klein é que essa relação deve ser a mínima possível, desde que se consiga trabalhar fora do ponto de embuchamento (entupimento dos furos da matriz) da máquina via a correta utilização do vapor, Essa relação de compactação também varia muito em função de cada tipo de ração. Apenas para citar dois exemplos, uma relação a partir de 1:12,5 para rações de frangos de corte no Brasil é suficiente. Já para rações de leitão, alto teor de açúcar e/ou leite em pó, requerem uma relação muito menor, na casa dos 1:7,5.

Formatação/tipos de Furos e seu estado de conservação: Existem muitos formatos de furo, e eles devem ser adaptados para cada tipo de ração. O formato normalmente usado é o chamado normal, com alívio nas três primeiras fileiras de furos a fim de aliviar a pressão nessa região e evitar o desvio da ração para fora da área de trabalho, reduzindo a tendência ao desgaste desuniforme.

Todo fabricante de matriz, tem que informar aos clientes, os dados das matrizes adquiridas, fazendo uma marcação através de punção na parte frontal matriz. Nesta marcação deve aparecer os seguintes dados:

- Altura da parede (P) ou Espessura de Matriz (EM);

- Diâmetro do furo (ØF);

- Alivio: se tiver (AP-alívio Parcial) ou (AT-alívio Total) caso não tenha alívio (AS – sem alívio);

- Data de fabricação, dia, mês e ano junto com o número de série da mesma.

- Na nota fiscal de venda deve aparecer, Diâmetro do furo, Quantidade de furos, Quantidade de carreiras, Tipo de material que foi usado na fabricação, Dureza, Rugosidade e também o alívio utilizado, sempre para facilitar a identificação que é muito importante para o cliente.

Sem esses dados será muito difícil para o responsável pela área, conferir se realmente a matriz que está recebendo veio com as especificações desejadas. Há necessidade também de todos saberem a compactação exata de cada matriz, em que massa vai ser utilizada, para que a compactação do pelete tenha uma porcentagem de finos dentro do tolerável.

Segue alguns exemplos abaixo:

Vamos analisar 2 matrizes tendo as seguintes dimensões:

- Uma matriz para frangos com as seguintes medidas EM: 51 mm e ØF: 4 mm;

- Uma matriz para suínos com as seguintes medidas EM: 18 mm e ØF: 2,2 mm;

Para se achar a relação de compressão é bem simples basta jogar na fórmula abaixo:

RC = EM (espessura da matriz) ÷ ØF (Diâmetro do fuso);

Ex. 1) 51 ÷ 4 = 12,8 ou seja essa matriz tem uma compressão de 1:12,8;

Ex. 1) 18 ÷ 2,2 = 8,18 ou seja essa matriz tem uma compressão de 1:8,18;

Esse é um dos graves problemas que originam FINOS e que muitas vezes passa despercebido. O alívio foi criado para evitar o desgaste lateral das capas, facilitar a saída do pelete e também aumentar a resistência da matriz em sua construção mecânica, mas, automaticamente, diminui a taxa de compressão.

Essa é uma forma de calcular a compactação de uma matriz e que sempre conseguiremos chegar a um resultado desejado. Por esse exemplo conseguiremos calcular a compactação ou compressão em qualquer matriz, bastando para isso termos os dados corretos. Quando a matriz estiver desgastada basta para isso se orientar pelos dados da NF ou ficha de anotação, medir a altura atual da parede, verificar o diâmetro do furo e teremos então a taxa de compressão no momento, poderemos no caso descartar a referida matriz se ela estiver produzindo com uma taxa muito elevada de FINOS. Com esses dados visamos apenas convidar nossos clientes a refletir na importância da definição do alívio no momento da escolha da matriz para sua massa, analisando se ela tem mais fibra, mais amido, mais proteína, lembrando sempre a importância fundamental na regulagem dos roletes, da pressão e temperatura do vapor.

Capas de Rolo: Os aspectos básicos que envolvem a influência das capas de rolo no processo são:

- Tamanho: largura e diâmetro que definem a área de trabalho e o ângulo de entrada;

- Número de rolos: normalmente usados dois ou três,

- Tipo de Rolo: são basicamente três tipos (o furado, o ranhurado/estriado e o de superfície endurecida com tungstênio), sendo os mais usados os furados e ranhurados, cuja recomendação depende da formulação usada.

Elementos de distribuição: Se não houver uma boa distribuição da ração sobre toda a largura da área de trabalho do conjunto matriz/capas de rolo e se houver possibilidade de escape da ração para fora desta área, teremos um desgaste desuniforme do conjunto, o que afetará a produção, a qualidade da ração, o aumento dos custos de manutenção e a compra de matrizes e capas de rolo, se isso acontecer, precisa ser feitas retificações.

A correta distribuição da ração parece ser simples, mas, na prática, tem sido uma grande dor de cabeça e exigido muito esforço de desenvolvimento por parte das empresas. Todas essas questões não são fáceis em função do grande esforço físico que é feito na prensagem, da alta abrasividade da ração e dos elementos corrosivos que a compõem.

Regulagem automática dos rolos: Na regulagem da distância entre matriz e capas de rolo, é possível utilizarem-se distâncias de 0 a 4 mm. Como regra, quanto maior essas distâncias mais duros serão os pellets, maior será o consumo de energia, menor será o percentual de finos, maior será o risco de escape lateral de ração, entre outros. Pelo acima exposto, pode-se perceber que essa regulagem pode compensar parcialmente a espessura da matriz. Como o conjunto de prensagem é submetido a esforços muito grandes, há uma forte tendência à desregulagem. No processo manual, essa conferência somente é possível quando a máquina esta parada. Por isso, algumas empresas têm se empenhado para conseguir desenvolver um sistema de regulagem automática, e esse tem sido um avanço tecnológico.

Lubrificação automática dos rolos e eixo: Embora não seja uma inovação recente, pelo menos para alguns fabricantes, vale enfatizar a importância desta tecnologia, pois o sistema é posto em forte esforço e pressão, e a lubrificação é extremamente importante. Quando feita manualmente, além de poder ser esquecida, pode ser feita de forma ineficiente, o que o sistema automático impede.

Formas de Transmissão da Força Motriz: São utilizadas basicamente três formas de transmissão:

- Por correias e polias;

- Por engrenagens;

- Misto entre as duas.

A forma de transmissão tem a ver com os seguintes fatores, eficiência no uso da energia elétrica, durabilidade, capacidade maior ou menor de absorver impactos e os custos do sistema quanto e de manutenção, tem-se percebido que muitas empresas têm se preocupado e pesquisado bastante esse tema e encontrando soluções de engenharia mais eficazes. A escolha depende de algumas variáveis e deve ser tomada entre as engenharias do fornecedor e do comprador.

Câmara de Prensagem: É composta pela matriz, rolos compressores e elementos distribuidores. O projeto e a configuração da câmara de prensagem têm grande importância na capacidade de produção, na qualidade dos pellets e nos custos. Esta configuração é de alta complexidade e envolve conhecimentos profundos de engenharia.

Matriz: segundo o SFT (swiss institute of feed technology), matrizes com maior tempo de retenção, proporcionam maior qualidade de pelete.

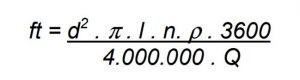

O tempo de retenção na matriz pode ser calculado pela seguinte fórmula:

Calculo tempo retenção

onde:

ft = tempo de retenção (s)

d = diâmetro do furo da matriz (mm)

l = espessura ativa do furo (mm)

n = numero de furos da matriz

r = densidade do pelete (1,25 kg/dm3 para ração comum)

Q = capacidade de produção (kg/h)

Outro parâmetro que foi monitorado foi a umidade da ração com posterior resfriamento, onde com o aumento da distância de rolo e matriz, a umidade diminuiu de 12,6% para 11,1%. Esta redução de umidade se explica pelo aumento de aquecimento dos peletes (90ºC). Maiores temperaturas resultam em maiores perdas de umidade durante o processo de resfriamento. No próximo Post vamos falar sobre o resfriamento dos peletes.