Nesse segundo vídeo do teletransporte vamos falar sobre um tema muito importante na extrusão de ração para pet e peixe que é o controle da densidade.

É possível manter a densidade da ração estável desde que se conheça os seguintes temas que vou listar abaixo:

1) Matérias Primas: Produtos com alta concentração de cereais que favorecem a expansão fazem com que o processo de expansão ocorra mais facilmente, pois eles não impõe problemas para a extrusora fazer o trabalho dela, dessa forma o produto atinge o seu ponto de cozimento rapidamente e fica menos tempo dentro do canhão.

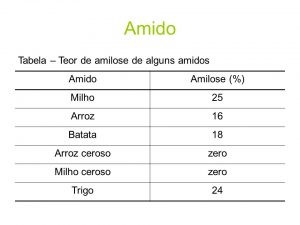

Durante a extrusão o amido é gelatinizado (cozido) em até 95% e quebrado em moléculas menores, na qual facilita a absorção dos nutrientes pelos animais. Altas concentrações de AMILOSE no cereal que é a porção solúvel do amido e que funciona como agente mistura na extrusão facilita a expansão.

É por isso que extrusão vem sendo estudada em larga escala para fornecer alimentos para animais de corte e criação rápida como é caso da piscicultura, carnicicultura, suinocultura com o pré-gel entre outros.

E com isso também justificamos a presença de milho e arroz em todas as rações para a piscicultura e assim concluímos a importância deles para a flutuabilidade da ração.

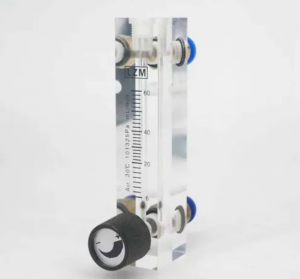

2) Água no Produto: A forma mais rápida de se controlar a densidade de um produto é entender o quanto de água esta entrando no processo de extrusão. Para isso eu indico que se tenha um bom rotâmetro instalado na máquina e que ele tenha a capacidade compatível com a produtividade da máquina.

Atualmente é possível trabalhar com rotâmetros analógicos e digitais, o melhor é o digital mas caso prefira trabalhar com o analógico por conta de preço não utilizar os rotâmetros tipo BLI, como o da figura baixo, pois ele são de difícil controle e leitura. E em uma emergência a tomada de decisão é mais demorada.

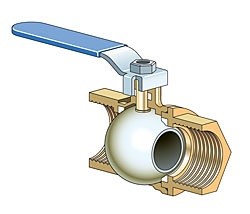

Outro fato importante a se analisar nessa instalação é o tipo de válvula que se instala para controlar o fluxo de água. Sempre utilizar válvulas esfera de metal e SEMPRE manter ela regulada para que com poucos toques seja possível regular o fluxo de água na extrusora.

E com um encontrarmos válvulas do tipo agulha, globo, gaveta e elas não conseguem regular o fluxo conforme é necessário para o processo de extrusão.

3) Configurações mecânicas: Dentro das configurações mecânicas vamos falar sobre as configurações de rosca e área aberta da matriz. Nesse ponto gostaria de ser um pouco mais amplo, pois existem várias forma de se modificar a configuração de uma rosca principalmente se a extrusora for dupla rosca, e no futuro podemos fazer um vídeo só sobre essas configurações.

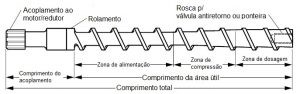

Os helicoides tem duas funções no processo de extrusão, o primeiro é fazer o transporte na primeira etapa do processo, levando o produto da entrada do canhão quando ele sai do pré condicionador até o fim do primeiro quarto do canhão. Após o produtor essa marca os helicoides começam a diminuir a distância entre eles e aumentar a quantidade passos por trecho, fazendo com que aumente a pressão interna no canhão.

Quando encurta a distancia entre os passos a pressão aumenta e facilita a expansão pelo fato de cozinhar mais, e quando essa distancia é maior a pressão cai o produto passa mais facilmente e com isso a densidade aumenta.

De uma forma bem simples esse desenho acima mostra o desenho de uma rosca e podemos identificar como é aproximadamente as seções de uma rosca de extrusão. Dentro das roscas ainda temos os anéis espaçadores que são montados entre um conjunto e outro de rosca e sua altura pode determinar maior o menor retenção de produto dentro do equipamento, interferindo na densidade.

O canhão é outro componente que pode coopera com esse processo, existem três configurações de canhões no mercado, os lisos, estriados e helicoidais, na mesma forma que listei, eles apresentam menos para mais atrito dentro do equipamento, então se o seu equipamento funciona com uma rosca de configuração X e o canhão é totalmente liso, ele terá um coeficiente de atrito e isso pode gerar produtos mais densos, por um outro lado canhões estriados e helicoidais aumentam esse coeficiente e isso pode reduzir a densidade. E por ultimo

E por último a matriz, conforme comentamos a área aberta da matriz pode interferir na densidade do produto, primeiro ponto a se observar é o número de horas que ela já esta trabalhando e frequentemente procurar por sinais de aberturas e alargamento dos furos, o que poderia provocar diferença na densidade. E o mais importante é na fabricação da peça, sempre passa para a empresa o que você espera da matriz segue algumas sugestões:

1) Produtividade da máquina;

2) Expansão do produto;

3) Densidade esperada;

Além de passar essas informações o ideal é informa os tipos de ingredientes que se esta trabalhando para facilitar o dimensionamento dos equipamentos e assim alcançar o resultado esperado no fim do processo.

Espero que com esses princípios básicos já se seja possível acompanhar e melhorar os processos produtivos na sua empresa.

Vou ficando por aqui um forte abraço e até a próxima.